以“柔”性制造克锦州韩华生产难题之“刚”

发表于:2022-01-11 10:31:11 阅读:5870次

企业简介

锦州韩华电装有限公司成立于 2003 年 5 月,是由万得集团和韩国东佑株式会社共同投资组建的合资公司。专业从事汽车起动机电枢系列、电动燃油泵电枢系列的设计、制造及经营,生产线自动化程度高、加工装配精度高、技术先进。主导产品分为起动机电枢、燃油泵电枢两大系列,几十种产品,年销售产品 750 万台,为国内外 OEM汽车零部件市场配套。公司本着信誉第一、顾客至上的宗旨,竭诚为国内外客户提供优质的产品和完美的服务。

数字化转型动因

在制品的控制:由于韩华电装制造工艺复杂,众多的零部件分布于多个车间,如何解决在制品的控制,是困扰管理者的一大难题。

现场单据多,作业烦琐:韩华电装加工零件多,需要的材料多,车间现场往往需要填写大量领料单据,造成了人员困扰。

生产现场无法及时掌控:实际生产过程中,往往有很多不确定因素,如产品的重修、返工,材料、半成品的报废等等,管理人员很难及时掌控现场状况。

产品结构及设计变更的管理:由于工程变更缺乏科学规范的管理,经常出现一些物料的呆滞,造成企业的库存积压。

长周期生产模式影响采购、生产计划的制订:韩华电装由于大部分零部件加工周期长,某些原材料采购不易。

企业诉求:

与整车厂协同的生产计划、供应商的 JIT 采购计划协同、内部多组织制造计划的协同。

应对主机厂降低成本的要求、提高产品质量应对市场竞争。

建立多批少量的生产模式、JIT 零库存的供货方式。

与主机厂研发同步、模块和组件设计同步与开发同步、与内部 ERP 系统的集成。

总体应用流程

以用友 ERP 体系为主线,以 MPS/MRP 和看板管理为核心,通过销售计划、生产计划、采购计划和供应链的协同,确保产供销的一致性。通过车间作业管理,实时控制生产进度。通过电子看板管理实现业务运转透明化。通过车间条码管理,提高仓储业务流转时数据的及时性、准确性。借助上述的核心数智化应用,全面提升韩华电装供应链运营效率、提高企业对客户的快速响应能力,提升韩华电装生产经营经济效益,最大限度降低浪费,驱动精益管理,最终实现韩华电装“需求协同电子化、企业供应链一体化、成本核算精细化、质量管理可追溯化和经营决策科学化”的管理提升,全面实现韩华电装企业数智化升级的建设目标。

关键应用场景

紧急插单业务处理

已有计划已经下达,如果无法充分考虑各种影响因素,贸然对生产计划进行调整,必会对原有的计划产生较大的冲击,稍有不慎必然产生重大损失;另一方面,计划人员如果难以及时作出处理,往往对客户需求反应时间会增长,产生交期风险。通过系统提供的 SRP 计划可以很好地解决人工条件下无法实现的生产计划调整,充分分析各种业务因素,例如:已下达订单执行情况、物料的库存情况、原材料的库存情况、人工及设备使用情况,从而帮助企业更科学的决策生产计划变更,防范风险,降低损失。

条码管理是成功的关键

通过条码采集准确提供操作工人需要操作的存货信息,有效提高准确度,杜绝出现错发,漏发等情况。通过扫描直接生成 U8 单据,在减轻了仓库管理员工作量基础上,降低了对其掌握电脑的水平要求。通过条码采集快速转序,提高数据准确度。

构建快速反应的计划运行体系

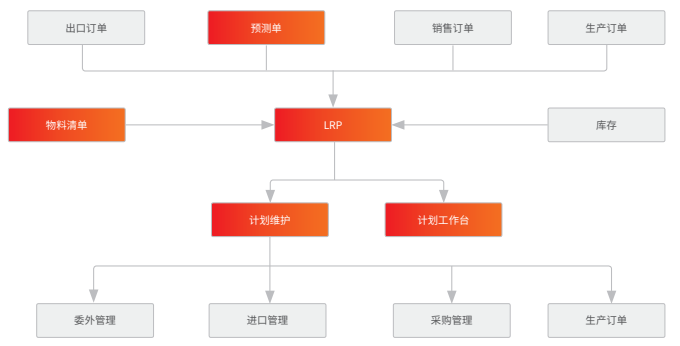

锦州韩华为客户构建三级计划管理体系,通过物料清单展开,并考虑现有库存和未关闭订单,而计算出各采购件、委外件及自制件的需求数量和日期,给采购管理系统、委外管理系统、生产订单系统提供计划执行的依据。计划运算过程能够实现整体供需的汇总平衡,充分考虑各种需求来源以及需求影响因子,根据实际销量和预测量准确计算出准确的采购计划量、委外计划量、生产计划量,解决了采购缺料、委外缺料、生产缺料的问题保障了生产进度和产品交付进度。

关键应用价值

通过产品资料管理,实现企业 2 万多种物料的统一网络化管理,规范了物料编码。

供应链实现了客商管理与企业业务的协同化运作。

生产管理实现了计划与业务的协同化作业,全面提升生产效率,缩短了订单周期。

利用条码技术实现仓库流转的及时性与准确率,甩掉了手工帐簿,降低了库存积压率。

实现了准确、快速计算车间计时计件工资。

通过数字化车间的建设,打通生产计划与各个车间工序管理壁垒。